锂离子电池具有工作电压高、容量高、自放电小、循环寿命长、无记忆效应以及无环境污染等显著优点,是目前最具实用价值的移动电子设备电源及电动汽车动力电池。对于应用于电动汽车及大型储能装置中的大容量型动力锂离子电池,限制其推广应用的主要因素是电池的循环性能、安全性能和成本。电池制造过程中,电极水分控制对于电池的循环寿命和安全性有着重要影响。

将碳包覆磷酸铁锂正极材料浸入水中,发现浸水后碳包覆层并不能保护磷酸铁锂材料。徐丹等将磷酸铁锂材料浸泡在蒸馏水中96h后,在2.5~4.5V区间、C/10倍率的充放电测试表明,蒸馏水浸泡的LiFePO4和未经蒸馏水浸泡的LiFePO4的首次放电比容量分别为131.8mAh·g⁻¹和140mAh·g⁻¹,20次循环后容量分别为96mAh·g⁻¹和117mAh·g⁻¹,浸水后磷酸铁锂循环性能衰减严重。

工业生产中对电池极片的水分含量还没有精确的控制标准,这是影响磷酸铁锂电池一致性的重要影响因素之一。目前,对磷酸铁锂体系锂离子电池极片水分控制工艺及水分含量对其电池电化学性能影响的系统性研究鲜见报道。本文制备了不同水分含量的磷酸铁锂电池,并对其进行电化学性能测试和物理表征,探索了锂离子电池的极片水分控制标准和水分控制工艺,以期进一步改善磷酸铁锂体系锂离子电池实际生产工艺中一致性低的问题。

水分对电池电化学性能的影响

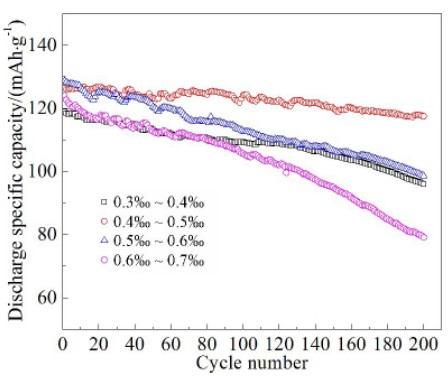

水分含量不同的正极片叠片法组装成电池的循环性能曲线示于图1。在前50周循环中,电极水分含量不同的电池容量衰减率接近,循环稳定。正极片水分含量在0.4‰~0.5‰间的电池循环性能良好,1C(电流密度170mA·g⁻¹)电流充放电循环200周后,电池放电容量仍保持为初始容量的92.9%。随着循环的进行,正极片水分含量超过0。6‰的电池容量急速衰减,性能恶化,循环200周后容量衰减至79.2mAh·g⁻¹,仅为初始容量的63.81%。磷酸铁锂电池的循环性能与电极水分密切相关。这可能是由于充放电循环初始各电池极片析出的水分相差不多,随着循环的进行,水分含量较高(超过0.6‰)的电池极片中有更多的水分扩散至电解液中,与电解液中的锂盐发生反应产生了具有极强的腐蚀性HF,破坏了锂电池结构,导致电池容量衰减。尤其是随着充放电过程的进行,HF含量越高的电池衰减越快。

图1不同含水量电池1C循环性能曲线

水分含量不同的正极片通过叠片法组装成电池,在不同倍率下的放电曲线以及其倍率性能对比示于图2。在2.5~3.8V之间,采用1C~5C恒定放电倍率进行放电测试。1C(电流密度170mA·g⁻¹)倍率放电时,电池正极片水分含量在0.3‰~0.6‰之间的电池的放电比容量接近,约130mAh·g-⁻¹,有着平稳的放电平台。当电池正极片水分含量超过0.6‰时,电池的放电比容量急剧衰减到100mAh·g⁻¹。这说明当电池极片水分含量过多,超过0.6‰后,电极水分对电池造成破坏性影响,导致放电比容量降低。图2A、B、C、D、E中1C~5C的多倍率放电曲线均显示,电池极片水分含量在0.3‰~0.6‰区间的电池放电比容较高且接近,电池极片水分含量超过0.6‰,放电比容量急剧衰减。从图2F中1C~5C的倍率性能对比也可看出,1C放电时正极片水分含量在0.3‰~0.6‰区间的电池放电比容量较高且接近。随着放电倍率的增大(2C~5C),电池极片水分含量超过0.6‰,容量衰减速度增大。

图2不同水分含量电池在1C~5C倍率下的放电曲线(A-E)以及不同水分含量电池的倍率性能对比(F)

图3为水分含量不同的正极片叠片法组装成电池化成后的交流阻抗谱图。交流阻抗图由1个半圆和1条斜线组成,高频区的半圆反应了界面上的电荷转移电阻,高频区的半圆弧线曲线的直径越大,说明材料颗粒之间的电荷转移电阻越大,低频区的斜线为锂离子在固相电极材料种的扩散引起的。从交流阻抗谱图可见,电池高频区半圆与实轴的交点在电极水分含量超过0.6‰时明显右移,说明电池内部接触电阻在电极水分含量超过0.6‰时明显增大,这可能是由于电极水分含量超过0.6‰的电池在电极表面生成的不溶吸附物较多,导致电池内接触电阻增大。同时,电极水分含量超过0.5‰时圆弧半径增大,可见其阻抗增大,电极水分含量超过0.5‰会阻碍电化学反应的进行,开始影响磷酸铁锂电池的电化学性能.

图4为不同水分含量正极片叠片法组装成电池循环200周后的交流阻抗谱图。电极水分含量0.4‰~0.7‰的电池循环200周后,中低频区直线的起始端出现了1个新的圆弧,随之高频区半圆半径逐渐减小,从而使整个EIS曲线变成由两段不规则的圆弧和一条斜线组成。交流阻抗谱的中低频区出现的新圆弧可能与电池结构的破坏导致电化学脱嵌锂反应变慢有关,使电池性能恶化。电极水分含量低于0.4‰的电池循环200周后电池结构保持良好,未出现新的圆弧。可见,电池的循环过程中少量水分的存在并不会对电池的结构造成破坏性影响,当水分含量超过0.4‰时,水分的存在会破坏电池结构,影响电池的循环性能。

图3不同水分含量LFP锂离子电池化成后的阻抗特性

图4不同水分含量LFP锂离子电池循环200周后阻抗特性

水分对正极材料结构稳定性的影响

图5为不同水分含量正极片的电池200周循环后正极粉体的XRD谱图。使用碳酸二甲酯(DMC)洗去正极片表面锂盐,溶剂NMP浸泡、离心分离除去粘结剂PVDF,烘干后的正极粉体进行XRD测试。正极粉体包括商用碳包覆磷酸铁锂、导电剂乙炔黑以及残存的少量PVDF.与磷酸铁锂的标准PDF卡片比对可见,不同水分含量的电池极片循环200周后衍射峰晶面的位置有所偏移,主要衍射峰的位置基本相同,晶型并未发生改变,但随着水分含量的升高,衍射峰强度逐渐增加,可知样品中的晶粒在逐渐变大。

图5不同含水量电池循环后200周正极XRD谱图

不同水分含量正极片叠片法组装成的电池,循环200周后拆解得到的正极片表面的SEM照片示于图6.对比循环前粉体图(A)可以看出,在循环后4种样品均在不同程度上发生了颗粒破裂,水分含量超过0.6‰的颗粒破裂明显,颗粒的破裂可能会影响磷酸铁锂电池的电化学性能。

不同水分含量正极片叠片法组装成电池循环200周,剥离正极片上的粉体进行粒径分布测试的结果详见表1。电极水分含量在0.4‰~0.5‰时正极粉体粒径较大,电化学循环性能最优,这可能归因于吸脱附过程相对较为频繁,锂离子的不断嵌入和脱出会增大粒径,循环200周后粒径较大。电极水分含量在0.3‰~0.4‰时正极粉体粒径较小,这可能是由于捕获锂离子后在正极材料中滞留不再脱出,仅进行一次脱吸附,粒径相对于多次吸附的正极材料较小,这可能也是其电化学性能并非最优的原因。电极水分含量在0.6‰~0.7‰的粉体粒径较大,循环200周后其晶粒增大,颗粒破裂,锂离子通道减少,电化学性能衰减。

结论

采用库仑法水分测试仪标定不同水分含量(0.3‰~0.7‰)的磷酸铁锂正极片,将其制备成软包型锂离子电池,进行电化学性能测试。电池循环性能及倍率性能与电极水分含量密切相关.电极水分含量超过0.6‰时,电池循环性能和倍率性能降低,放电比容量严重衰减,循环200周后容量衰减至79.2mAh·g⁻¹,仅为首周容量的63.81%,且电池内阻增大,电化学阻抗增加。电池极片在实际生产中的装配环节会吸收水分,导致其电化学性能衰减。本文提出了磷酸铁锂系锂离子软包电池在实际生产中电极水分含量需低于0.6‰的控制标准,以保证单体电池的一致性,提高商用化磷酸铁锂软包电池的循环性能。限于实验采用符合实际工厂生产条件的大型设备,影响因素较多,电极水分含量低于0.6‰的控制标准还需进一步探究充足的理论依据。

服务型企业通过创新商业模式实现增长成为当前企业发展的重要趋势。依托互联网平台和数据技术,服务企业将传统业务与数字服务融合,形成新的价值链。

制造企业数字化转型成为行业关注焦点,多家企业通过引入工业互联网平台实现生产流程升级。数据采集系统与智能控制设备结合,使生产过程更加透明可控。企业通过实...